Maintenance prévisionnelle – Predictive Maintenance : pilier de l’industrie 5.0

Introduction

L’industrie 5.0 marque une nouvelle ère où l’humain, la durabilité et la résilience sont au cœur des processus industriels. Dans ce contexte, la maintenance prévisionnelle – predictive maintenance devient un levier stratégique pour anticiper les défaillances, optimiser les performances et renforcer la sécurité des équipements.

De l’industrie 4.0 à l’industrie 5.0

Alors que l’industrie 4.0 reposait sur l’automatisation, l’Internet des objets (IoT), le Big Data et l’intelligence artificielle, l’industrie 5.0 réintroduit l’humain dans la boucle décisionnelle. Elle vise une production plus durable, plus résiliente et plus inclusive. La maintenance prévisionnelle – predictive maintenance s’inscrit pleinement dans cette transition, en combinant technologies avancées et expertise humaine.

Qu’est-ce que la maintenance prévisionnelle – predictive maintenance ?

Il s’agit d’une approche proactive qui repose sur l’analyse des données issues des capteurs, des historiques de maintenance et des modèles prévisionnels pour estimer la durée de vie restante (RUL) des équipements. Contrairement à la maintenance préventive classique, elle permet d’intervenir juste à temps, avant qu’une panne ne survienne.

Selon la norme NF EN 13 306

Maintenance prévisionnelle

Maintenance conditionnelle exécutée suite à une prévision obtenue grâce à une analyse répétée ou à des caractéristiques connues et à une évaluation des paramètres significatifs de la dégradation du bien.

Predictive maintenance

Condition-based maintenance carried out following a forecast derived from repeated analysis or known characteristics and evaluation of the significant parameters of the degradation of the item.

Technologies clés

La maintenance prévisionnelle – predictive maintenance s’appuie sur un écosystème technologique riche :

- Jumeaux numériques : répliques virtuelles des équipements pour simuler leur comportement.

- Intelligence artificielle (IA) : pour détecter les anomalies et prévoir les défaillances.

- Agents conversationnels : pour assister les techniciens dans le diagnostic et la prise de décision.

- Métavers industriel : pour visualiser les données en réalité augmentée ou virtuelle et collaborer à distance.

Méthodes d’estimation du RUL

RUL signifie Remaining Useful Life, ou en français durée de vie restante.

Dans le contexte de la maintenance prévisionnelle – predictive maintenance, le RUL désigne le temps estimé qu’un équipement peut encore fonctionner correctement avant qu’une défaillance ne survienne. Il est exprimé en heures, jours, cycles, kilomètres, etc., selon le type d’équipement. C’est une mesure clé pour anticiper les pannes et planifier les interventions de maintenance au moment optimal.

Pourquoi le RUL est-il important ?

- Il permet de réduire les arrêts imprévus.

- Il aide à optimiser les coûts de maintenance.

- Il contribue à prolonger la durée de vie des équipements.

- Il améliore la sécurité et la fiabilité des installations.

Plusieurs approches sont utilisées :

- Modèles physiques : basés sur les lois de la physique et les mécanismes de dégradation.

- Modèles data-driven : exploitant les données historiques via le machine learning ou le deep learning.

- Systèmes experts : intégrant l’expérience humaine dans des bases de connaissances.

- Méthodes hybrides : combinant plusieurs techniques pour une meilleure précision.

Comment estimer le RUL ?

Il existe plusieurs méthodes d’estimation du RUL, classées en quatre grandes familles :

- Modèles fondés sur la physique

- Utilisent les lois de la mécanique, de la thermodynamique, etc.

- Exemples : fatigue des matériaux, usure des roulements.

- Avantage : très précis si le modèle est bien connu.

- Limite : nécessite une bonne connaissance du système.

- Modèles fondés sur les données (data-driven)

- Utilisent des données de capteurs et des historiques de pannes.

- Méthodes : réseaux de neurones, SVM, modèles de Markov, etc.

- Avantage : adaptables à différents contextes.

- Limite : nécessitent beaucoup de données fiables.

- Systèmes experts

- Basés sur l’expérience humaine codée dans des règles.

- Exemple : « Si la température dépasse 80°C pendant 10 minutes, risque de panne élevé ».

- Avantage : utile quand les données sont rares.

- Limite : dépend fortement de l’expertise disponible.

- Méthodes hybrides

- Combinent plusieurs approches pour plus de robustesse.

- Exemple : fusion d’un modèle physique avec un réseau de neurones.

Avantages

- Réduction des arrêts non planifiés

- Allongement de la durée de vie des équipements

- Amélioration de la sécurité et de la productivité

- Optimisation des coûts de maintenance

Enjeux et limites

Malgré ses bénéfices, la maintenance prévisionnelle – predictive maintenance présente des défis :

- Coût initial élevé (capteurs, logiciels, formation)

- Complexité technique et besoin en compétences spécialisées

- Risques de cybersécurité accrus

- Nécessité d’une évaluation fine de la criticité des équipements

Vers une maintenance éthique et durable

L’industrie 5.0 impose une réflexion éthique sur l’usage des technologies. La maintenance prévisionnelle – predictive maintenance doit respecter les droits humains, garantir la transparence des décisions automatisées et limiter son empreinte environnementale.

Le métavers industriel au service de la maintenance prévisionnelle – predictive maintenance

Le métavers désigne un univers numérique immersif dans lequel les utilisateurs interagissent via des avatars. Dans sa version industrielle, il devient un outil puissant pour la maintenance prévisionnelle – predictive maintenance.

Le terme métavers vient du grec meta (au-delà) et vers (univers). Il désigne un univers numérique immersif dans lequel les utilisateurs peuvent interagir, travailler, apprendre ou se divertir à travers des avatars, comme dans la vie réelle.

Qu’est-ce que le métavers industriel ?

C’est une extension du métavers général, appliquée à l’environnement industriel.

Il permet de :

- visualiser les données des équipements en 3D,

- simuler des scénarios de panne,

- collaborer à distance en réalité virtuelle ou augmentée.

Outils clés

- Jumeaux numériques : répliques virtuelles des machines.

- IA et simulations : pour prédire la durée de vie restante (RUL).

- Drones et capteurs : pour surveiller les équipements difficiles d’accès.

- Agents conversationnels : pour assister les techniciens dans l’analyse des données.

Objectifs du métavers industriel

- Durabilité : réduction des prototypes physiques.

- Sécurité : entraînement en environnement virtuel.

- Accessibilité : données disponibles en temps réel pour tous les acteurs.

Cas d’usage

Des entreprises comme Renault, Siemens, Boeing ou General Electric utilisent déjà le métavers industriel pour anticiper les défaillances, optimiser la maintenance et améliorer la collaboration entre experts.

Conclusion

La maintenance prévisionnelle – predictive maintenance est bien plus qu’un outil technique : c’est un pilier de l’industrie 5.0. Elle permet de concilier performance industrielle, bien-être des opérateurs et respect de l’environnement. En plaçant l’humain au centre, elle ouvre la voie à une industrie plus intelligente, plus responsable et plus résiliente.

Source : article de Gilles ZWINGELSTEIN, 10 févr. 2025, Techniques de l’ingénieur

Réf. : H9574 V1

« Maintenance prédictive intelligente et industrie 5.0 : IA, agents conversationnels et métavers»

Webinaire : L'IA au service de la maintenance prévisionnelle

Terminologie

Maintenance prévisionnelle vs Maintenance prédictive

Le terme « prédictive » n’est pas conforme à la traduction française de la norme EN 13306 mais il est vrai qu’il est très répandu dans l’industrie. Il est vrai également que si le terme prédire est synonyme de prophétiser et défini comme « annoncer à l’avance un événement par inspiration surnaturelle, par voyance ou prémonition », il est aussi synonyme de prévoir et défini comme « annoncer à l’avance un événement par connaissance inductive, rationnelle des causes et des effets ». C’est cependant la première définition qui est la plus couramment utilisée et, de ce fait, ce terme n’est pas très bien adapté pour décrire une démarche scientifique. On ne fait pas de prédictions météo mais des prévisions, on ne parle pas de fiabilité « prédictionnelle » mais de fiabilité prévisionnelle.

Pour être conforme à la norme, il faut écrire :

« Maintenance prévisionnelle – Predictive maintenance ».

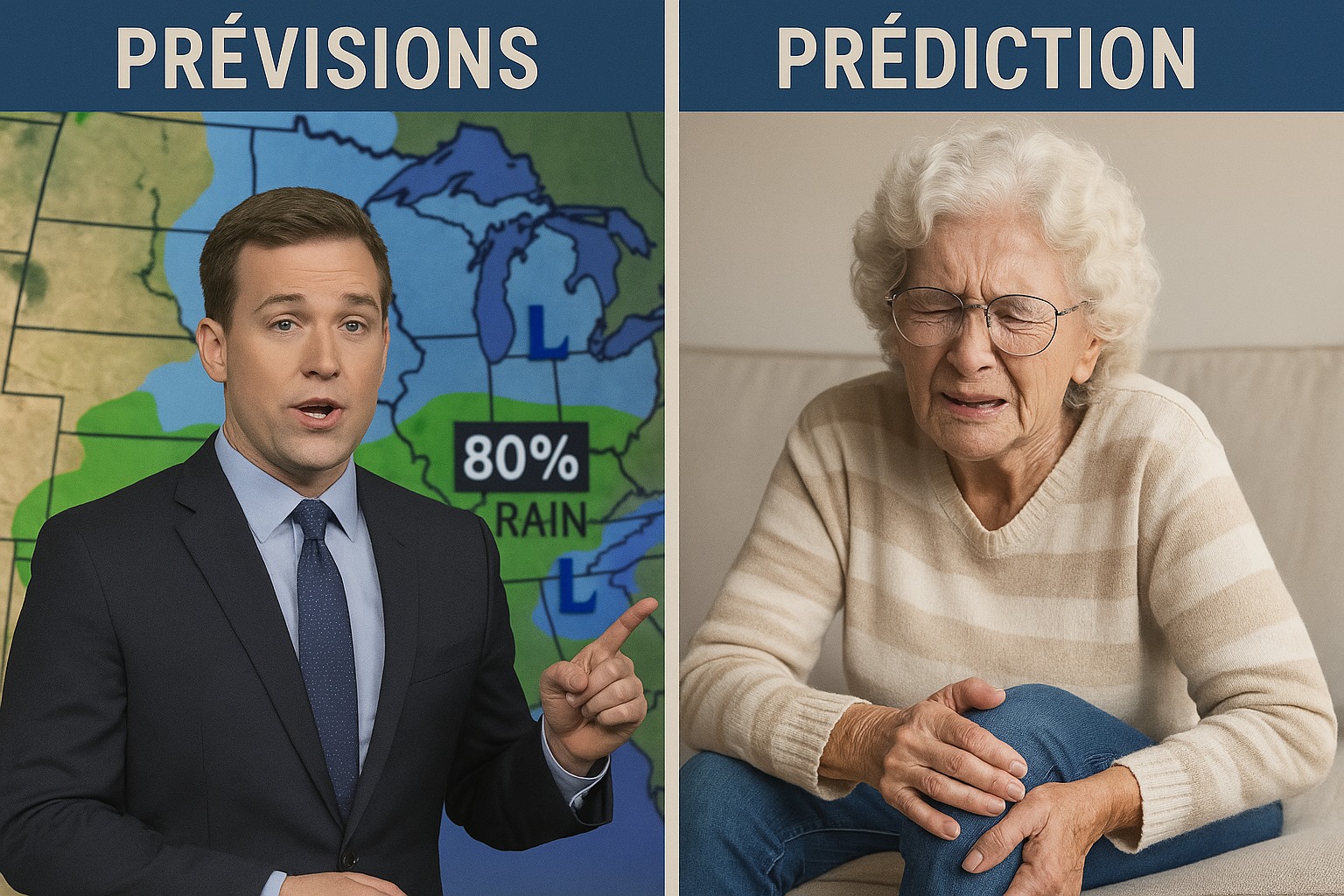

"Prévisions" vs "Prédiction"

Humour

Une nuance subtile qui peut prêter à confusion !

Imaginez un météorologue disant :

"Demain, il y aura 80% de chances de pluie."

Ça, c'est une prévision.

Et maintenant, imagine une grand-mère disant :

"Mon genou me fait mal, il va pleuvoir !"

Ça, c'est une prédiction.

Parfois, les prédictions sont plus fiables que les prévisions … surtout si elles viennent d’une mamie expérimentée.

Soutenez l’AFIM :

- Adhérez

- Participez à ses travaux

- Faite la connaître

Abonnez-vous dès maintenant.

Nous Rejoindre

Au service de la maintenance depuis 1933…

Accédez au bulletin d'adhésion ou de renouvellement.

Abonnez-vous

Ne manquez plus les informations qui comptent.

Abonnez-vous dès maintenant.

Nous Contacter

10, Rue Louis Vicat

75015 PARIS

01 56 56 29 29

Nous Contacter

Ouverture : sur rendez-vous

Contact internet ou téléphone.